Einfluss des Schneidens und Stanzens auf die magnetischen Eigenschaftswerte von Elektrobändern

Elektrobänder werden schlussgeglüht (DIN EN 10106, 10107) oder nicht schlussgeglüht (DIN EN 10126, 10165) ausgeliefert.

I. allg. werden die schlussgeglühten Güten nach dem Stanzen direkt zu Magnetkernen verarbeitet.

Die nicht schlussgeglühten Güten werden nach dem Stanzen noch geglüht. Während dieser Glühung rekristallisiert das verformte Gefüge im Stanzkantenbereich, das „übrige“ Gefüge des Stanzteils wird entspannt.

In einer gemeinsamen Arbeit mit einem Vorschaltgerätehersteller wurde

- im Labor in einem Mini-EPSTEIN-Rahmen

- unter betrieblichen Bedingungen an einem E-I-Schnitt

untersucht, wie stark die nutzbaren magnetischen Eigenschaften

- durch ein Nachglühen der Stanzteile aus schlussgeglühten Bändern

- durch den Einsatz von geglühten Stanzteilen aus nicht schlussgeglühten Bändern

verbessert werden können.

Untersuchungen im Mini-EPSTEIN-Rahmen

Untersucht wurden streifenförmige Proben 10mm*100mm.

Die spezifische Schnittkantenlänge der Proben lag bei s = 55m/kg, die der E-I-Stanzteile bei s = 90m/kg (Banddicke d = 0,5 mm).

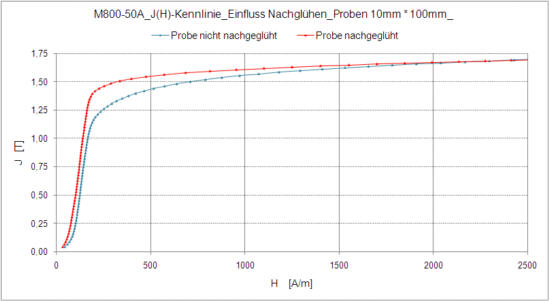

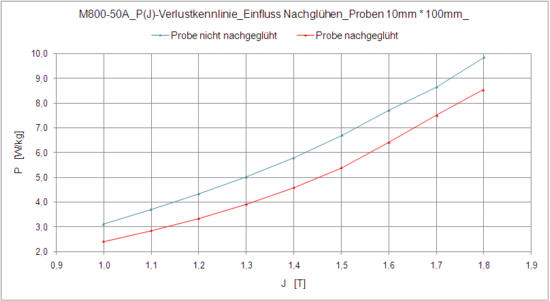

Die magnetischen Eigenschaften der Proben wurden nach dem Schneiden und noch einmal nach einer Glühung bestimmt. In den folgenden Diagrammen sind einige Messergebnisse für Proben aus M800-50A dargestellt. Durch das Glühen werden

- die Magnetisierbarkeit J(H) des Materials erhöht

- und die Ummagnetisierungsverluste P verringert.

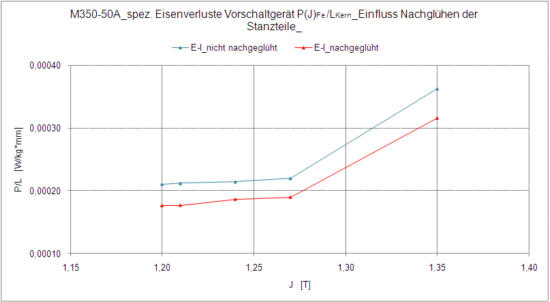

Untersuchungen an E-I-Stanzteilen für Magnetkerne von Vorschaltgeräten

Parallel zu den Messungen im Mini-EPSTEIN-Rahmen wurde am Beispiel von Stanzteilen (E-I–Schnitt) untersucht, wie sich ein Nachglühen der Stanzteile auf die magnetischen Eigenschaften der Kerne induktiver Vorschaltgeräte auswirkt.

Für diese Untersuchungen wurden jeweils Vorschaltgeräte unterschiedlicher Leistung

- aus nicht nachgeglühten E-I-Stanzteilen

- aus nachgeglühten E-I-Stanzteilen

gefertigt.

Trotz der bei der Gerätemontage in das Material eingebrachten Spannungen ergaben sich bei den Kernen mit nachgeglühten Lamellen bis zu etwa 20% geringere Fe–Kernverluste.

Untersucht wurden auch Möglichkeiten, mit nachgeglühten Stanzteilen die Arbeitsinduktion der Vorschaltgeräte zu erhöhen.

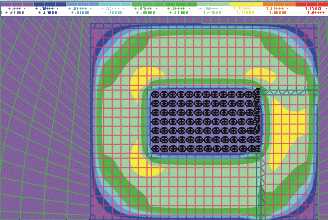

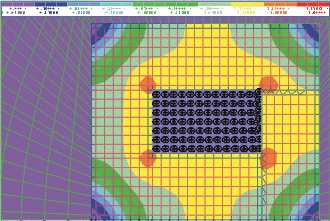

FEM-Feldberechnungen

Parallel zu den beschriebenen Untersuchungen wurde mit dem FEM–Programm EMAS die Feldverteilung im Magnetkern berechnet. Es wurde angenommen, dass die magnetischen Eigenschaften des Materials durch das Stanzen nur in einer schmalen Zone von b = 0,5mm Breite beeinflusst werden. Für diese Einflusszone wurde eine verringerte Magnetisierbarkeit J(H) angenommen. Der Übergang in das unbeeinflusste Material wurde stufenförmig modelliert.

In den folgenden Diagramm werden Ergebnisse dargestellt. Aufgezeichnet ist der Verlauf der Flussdichte B in einem Querschnitt senkrecht zur Wicklung.

Das obere Teilbild gilt für das nicht nachgeglühte Material M350-50A (mit einer Stanzkanten-Einflusszone), das Teilbild unten gilt für das gleiche Material nachgeglüht.

Zusammenfassung

Untersucht wurden Veränderungen der magnetischen Eigenschaften beim Schneiden/ Stanzen von Elektrobändern und sich daraus ergebende Beeinflussungen der Felder in einem E-I-Magnetkern.

FEM – Berechnungen in Verbindung mit Gefügeuntersuchungen und magnetischen Messungen können bei der Bearbeitung und Lösung werkstoffabhängiger Optimierungsaufgaben und investitionsrelevanter Aufgabenstellungen (z. B. Entscheidungen über ein Nachglühen gestanzter Kernbleche oder über die Substitution von schlussgeglühten durch semi-finished Elektrobänder) wirkungsvoll eingesetzt werden und wichtige Beiträge liefern.

Am Beispiel eines E-I-Magnetkerns werden

– die Veränderungen der magnetischen Eigenschaften beim Stanzen von Elektrobändern

– sich daraus ergebende Beeinflussungen der Felder im Magnetkreis dargestellt.

Durch derartige Untersuchungen können bei werkstoffabhängigen Optimierungsaufgaben und investitionsrelevanten Aufgabenstellungen wirkungsvolle Beiträge erbracht werden (z. B. Entscheidungen über ein Nachglühen gestanzter Kernbleche oder über die Substitution von schlussgeglühten durch semi-finished Elektrobänder).